Независимо от пола, возраста и темперамента легко обучиться новой специальности в нашем центре. Корочка контролера судокорпусных, судомонтажныхи трубопроводных работ это отличный шанс устроиться в крупную компанию на хорошо оплачиваемую работу.

- Обучение тип

- Дистанционное формат

- от 3500 рублей цена

🔬 Ближайшие курсы обучения на контролера судокорпусных, судомонтажныхи трубопроводных работ

Выбирайте удобную для вас группу обучения. Если затрудняетесь с выбором, где учиться на контролера судокорпусных, судомонтажныхи трубопроводных работ - cвяжитесь с нашими специалистами и получите бесплатную консультацию.

| * Идет сейчас, дистанционное обучение Осталось 2 места Тихвин |

🔥 Записаться |

| * начало 09.02.2026, дистанционное обучение

Осталось 11 мест(а) Тихвин |

Записаться |

| * начало 16.02.2026, дистанционное обучение

Осталось 12 мест(а) Тихвин |

Записаться |

| * начало 23.02.2026, дистанционное обучение

Осталось 14 мест(а) Тихвин |

Записаться |

* Уточняйте расписание групп и профессий по тел 8 800 302-98-72 (бесплатно по РФ)

✔️ Программы обучения профессии контролер судокорпусных, судомонтажныхи трубопроводных работ

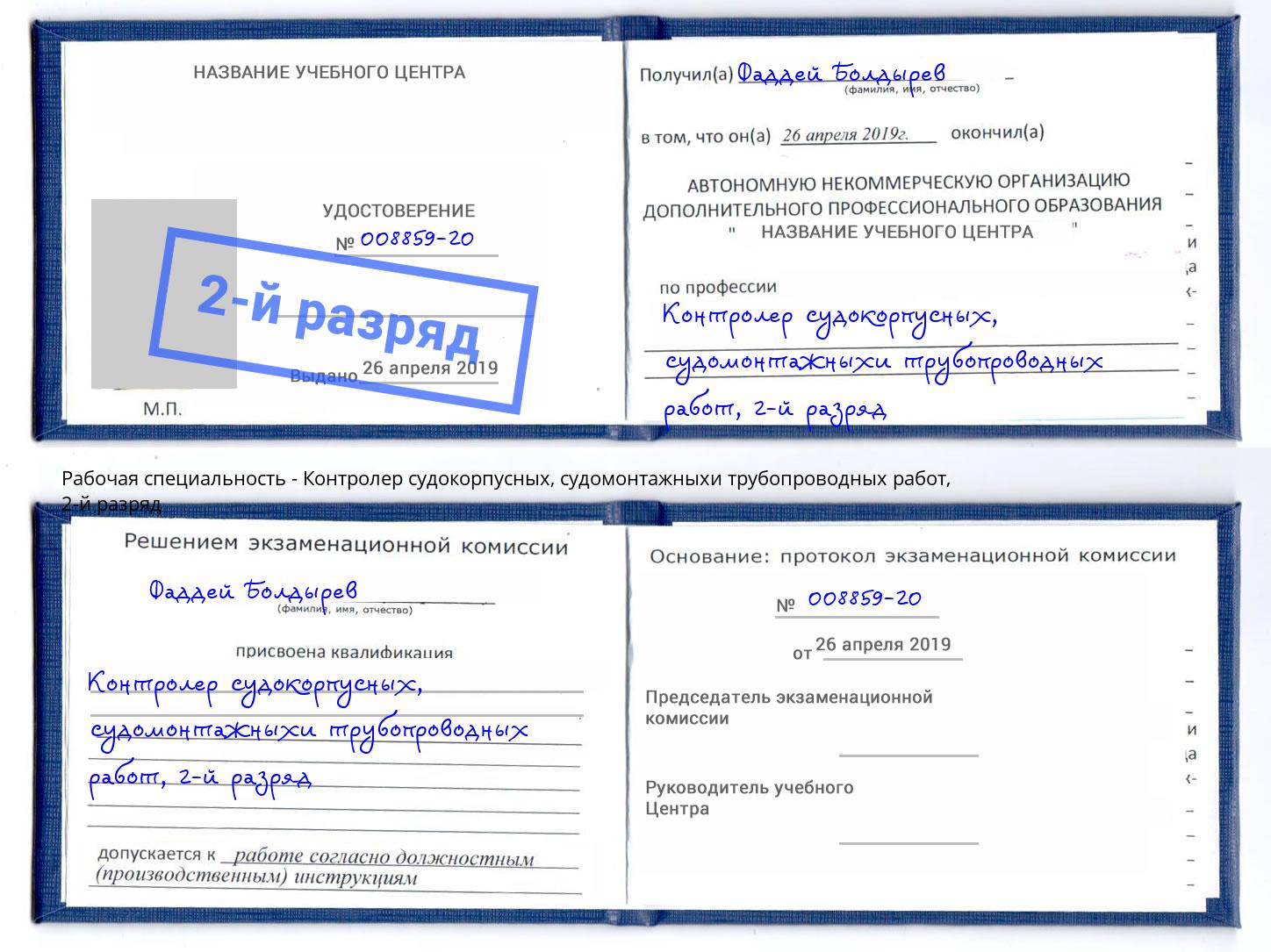

2-й разряд

Характеристика работ.

Должен знать:

Примеры работ1. Арматура - контроль качества набивки сальников. 2. Арматура и трубы - контроль перед запуском в производство. 3. Брашпили, шпили, лебедки электрические и паровые - контроль качества ремонта тормозных устройств, ручных приводов, звездочек. 4. Вентиляция общесудовая, кондиционирование, системы комплексной обработки воздуха и т.д. (призматические и цилиндрические прямые трубы) - контроль изготовления. 5. Горловины - контроль установки. 6. Грелки парового отопления многорядные, кожухи, колена, тройники, патрубки, коллекторы несложные, масленки, капельницы с крышками, маслосъемники, раструбы вентиляционные, шпигаты фасонные из листового материала - контроль качества изготовления и ремонта. 7. Детали, изготовленные методом холодной штамповки, - контроль качества. 8. Кницы с поясками - контроль сборки. 9. Кницы, мелкие бракеты и детали крепления - контроль установки по разметке и шаблонам. 10. Кожухи электротрасс и парового отопления - контроль установки, ремонта. 11. Конденсаторы и теплообменные аппараты - контроль качества замены трубок, набивки сальников. 12. Мебель металлическая, простая - контроль сборки, ремонта, установки. 13. Механизмы вспомогательные, подшипники и валы - контроль качества наружной расконсервации и консервации. 14. Подшипники вспомогательных механизмов - контроль качества сборки под заливку баббитом. 15. Подвески одинарные и прокладки из листового материала - контроль качества изготовления. 16. Полотнища секций из малоуглеродистых и низколегированных сталей - контроль сборки. 17. Секции плоские (платформы, выгородки легкие и т.п.) - контроль сборки, правки. 18. Узлы тавровые прямолинейные - контроль сборки. 19. Устройства грузовые грузоподъемностью до 5 т - контроль качества ремонта. 20. Фундаменты мелкие несложные - контроль сборки, контуровки. |

|

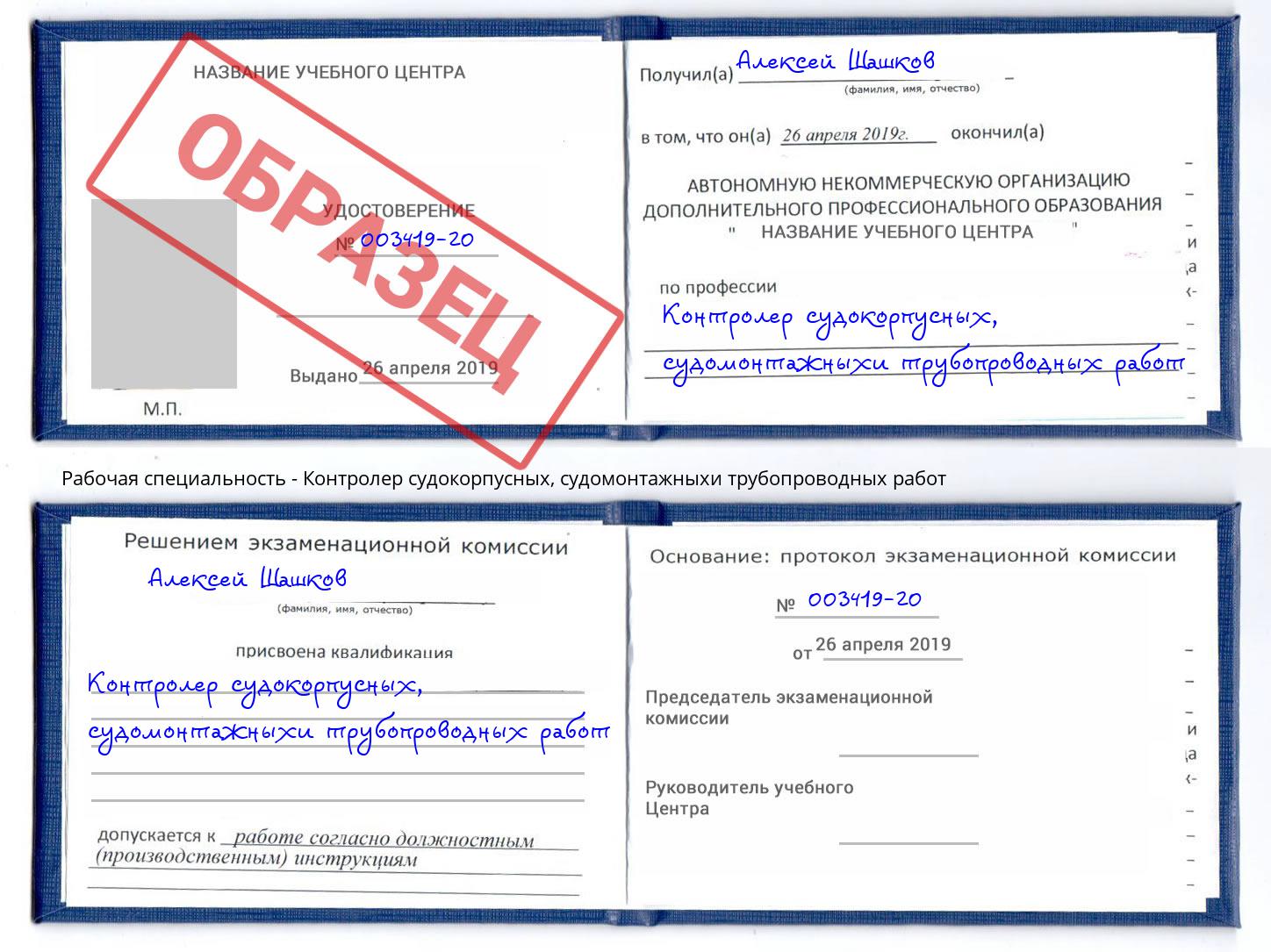

Корочка "Контролер судокорпусных, судомонтажныхи трубопроводных работ

2-й разряд"

|

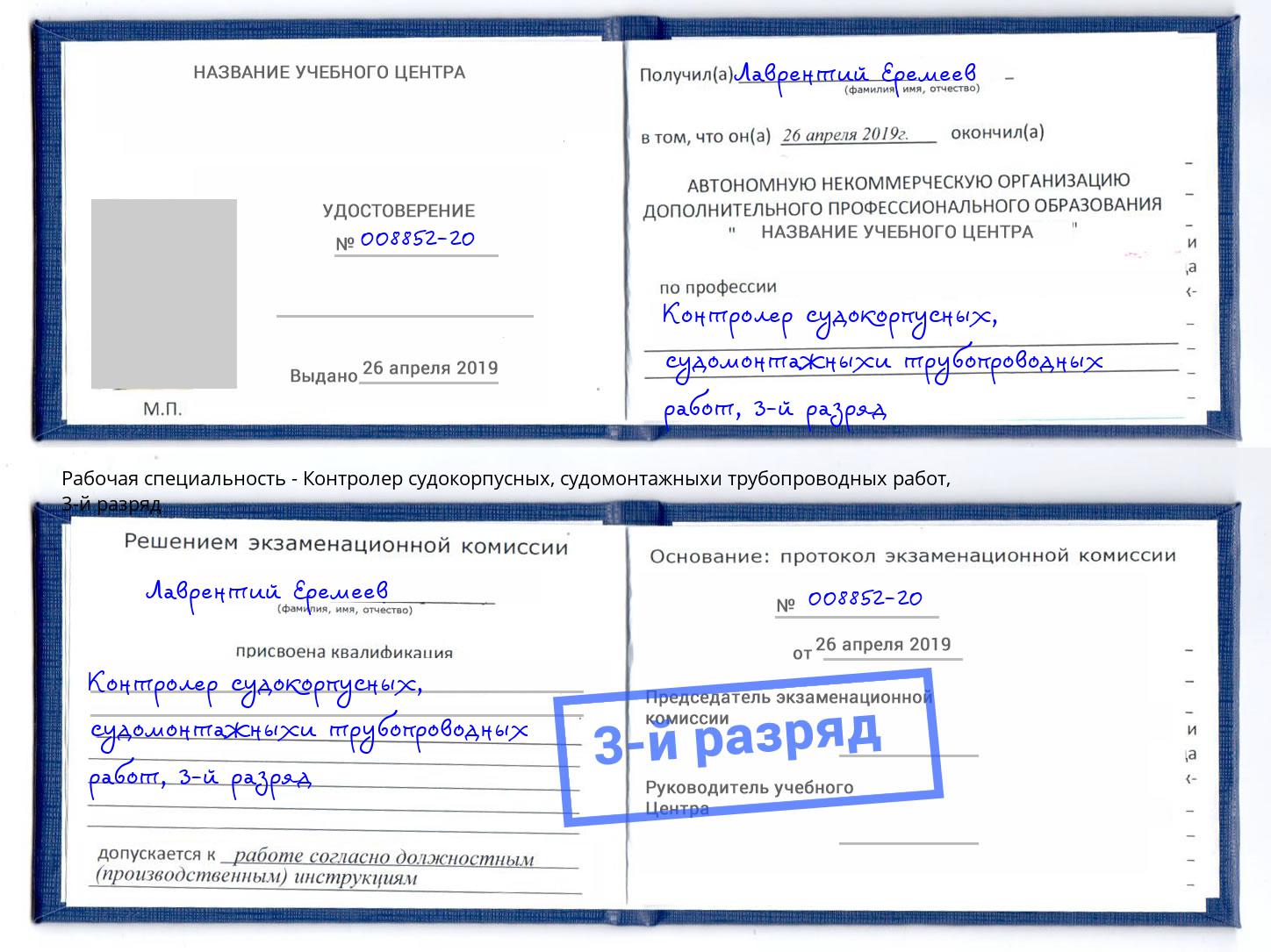

3-й разряд

Характеристика работ.

Должен знать:

Примеры работ1. Агрегаты рыбопосольные, захлопки газоотвода с приводами, машины сететрясные, механизмы вспомогательные и палубные, прессы брикетирования рыбной муки, телеграфы машинные, шлюп-балки механизированные, технологическое оборудование (головорубочные, шкуросъемные, моечные машины; рыбомучные, рыбоконсервные и жиротопные установки; транспортеры и трубные элеваторы) - контроль качества ремонта, монтажа, регулировки. 2. Амортизаторы различных типов и амортизационные узлы - входной контроль. 3. Баки и котлы пищевые, цистерны - контроль качества изготовления, ремонта, лужения, испытания. 4. Баллоны пусковые, кислотные - контроль качества монтажа. 5. Батареи трубчатые к холодильникам - контроль качества изготовления, ремонта, испытания и сдачи. 6. Вентиляция общесудовая, кондиционирование, системы комплексной обработки воздуха и т.п. (трубы переходного сечения - прямые и с погибом в одном направлении) - контроль изготовления, ремонта. 7. Детали насыщения (стаканы, фланцы, приварыши) - контроль разметки, установки и сварки на плоскостных секциях с погибью. 8. Змеевики однорядные, испарители, коллекторы сложные, маслоохладители, подогреватели - контроль качества изготовления, сборки, ремонта, испытаний. 9. Иллюминаторы и оконницы из металла и пластмасс - контроль изготовления, установки, испытаний. 10. Каналы и шахты вентиляционные, тамбуры простые - контроль изготовления, сборки, установки. 11. Комингсы надстроек, легких выгородок, входных люков и дверей - контроль установки, ремонта. 12. Компенсаторы на трубах, гладкие - контроль качества изготовления, монтажа и регулировки зазоров с проверкой на компенсацию. 13. Механизмы с ручными приводами, навесные, вспомогательные нецентруемые, электромеханизмы вспомогательные - контроль регулировки и проверки в действии по программе швартовных и ходовых испытаний. 14. Оборудование разное, мебель металлическая средней сложности - контроль сборки, ремонта, установки. 15. Оборудование из пластмасс (держатели графинов и стаканов, платяные крючки, туалетные полки и т.д.) - контроль разметки, установки. 16. Подшипники рамовые, мотылевые, упорные, вкладыши - контроль качества заливки баббитом. 17. Полотнища секций (настил второго дна, палуб, платформ, переборок и т.п.) - контроль разметки. 18. Помещения судна - контроль сдачи под изоляцию. 19. Приводы валиковые управления арматурой и оборудованием прямые и угловые - контроль качества ремонта, сборки и монтажа. 20. Рупоры и свистки, самовары, умывальники, мойки - контроль качества изготовления и обработки под никелирование и хромирование. 21. Трубы и системы трубопроводов - контроль качества промывки рабочей средой на стендах на соответствие требованиям конструкторской документации по результатам анализов, эталонов и т.п. 22. Трубопроводы и механизмы якорных, грузовых, швартовных, спасательных устройств на малых судах - контроль качества ремонта, монтажа, регулировки и сдачи в действии по программе швартовных и ходовых испытаний. 23. Устройства грузовые грузоподъемностью свыше 5 т - контроль качества ремонта. |

|

Корочка "Контролер судокорпусных, судомонтажныхи трубопроводных работ

3-й разряд"

|

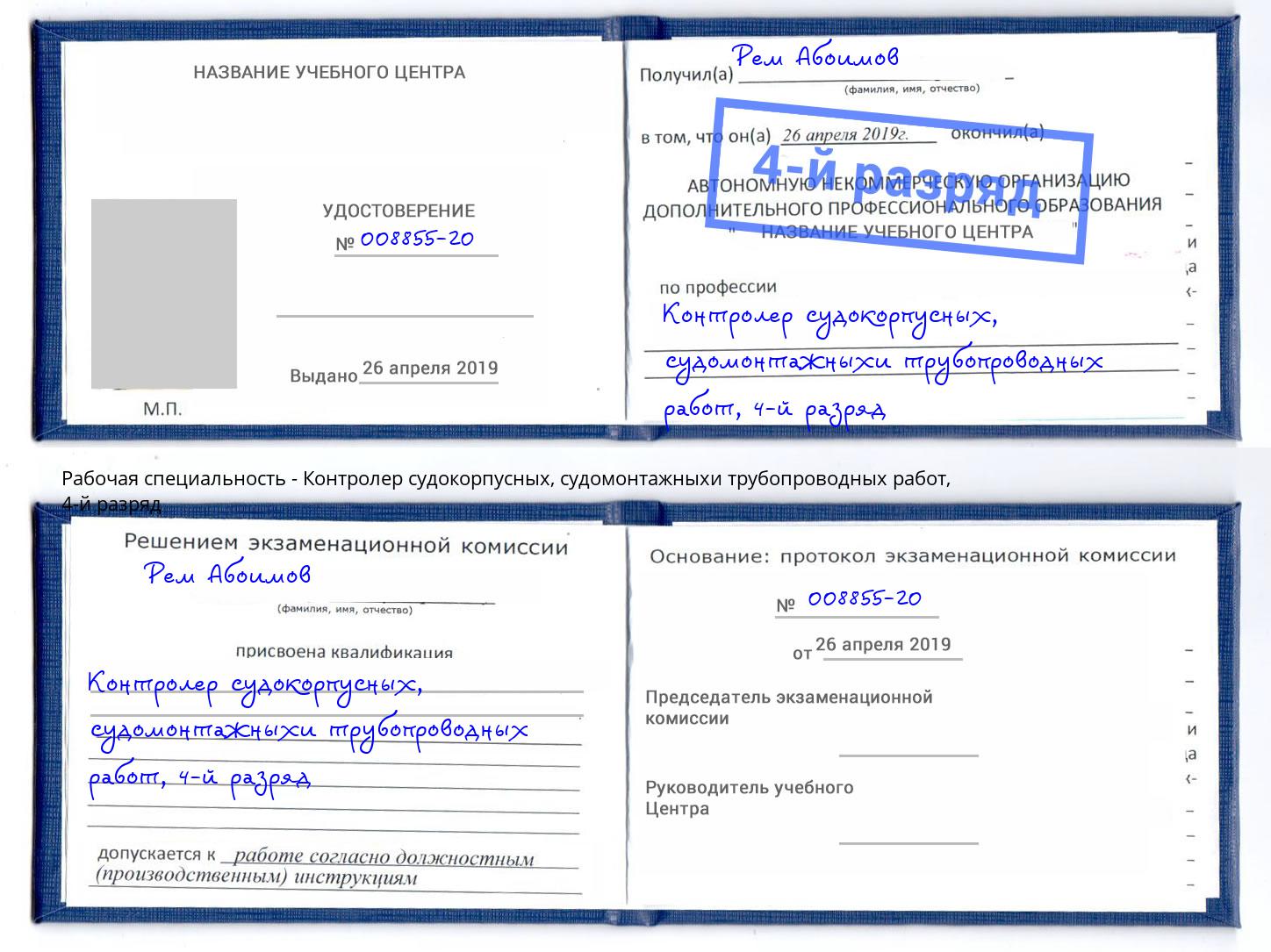

4-й разряд

Характеристика работ.

Проверка качества ремонта, сборки, монтажа вспомогательных механизмов, агрегатов, электрооборудования центруемых с допусками на смещение - 0,10 мм и излом - 0,15 мм/м, палубных механизмов с приводами, вспомогательных и утилизационных котлов, грузовых устройств, трубопроводов, систем, судовых валопроводов при диаметре вала до 100 мм и изготовления сложных медницких изделий. Проверка качества обработки опорных поверхностей с точностью до 0,05 мм. Контроль качества изготовления, ремонта, обработки, сборки, монтажа и испытаний арматуры, трубопроводов и систем давлением: при гидравлическом испытании свыше 1,5 до 10,0 МПа (свыше 15 до 100 кгс/кв. см); при пневматическом испытании свыше 1,0 до 5,0 МПа (свыше 10 до 50 кгс/кв. см). Контроль качества испытаний арматуры труб, теплообменных аппаратов, вспомогательных механизмов и изделий трубомедницкого производства в цехе давлением при гидравлическом испытании свыше 10,0 до 30,0 МПа (свыше 100 до 300 кгс/кв. см); при пневматическом испытании свыше 1,5 до 10,0 МПа (свыше 15 до 100 кгс/кв. см). Контроль качества наладки и регулировки в действии вспомогательных механизмов машинно-котельных отделений, опреснительных установок, грузовых и судовых устройств, палубных механизмов с приводами при диаметре вала до 100 мм, вспомогательных и утилизационных котлов с обслуживающими трубопроводами и системами по программе швартовных и ходовых испытаний. Проверка качества проведения ревизии вспомогательных механизмов, устройств с оформлением установленной документации. Участие в исследовании дефектов, выявленных в процессе испытаний, и разработка мероприятий по их устранению. Снятие эксплуатационных характеристик, обработка полученных результатов, оформление протокола испытаний оборудования в период швартовных и ходовых испытаний. Должен знать:

Примеры работ1. Агрегаты системы главного двигателя (охлаждения, смазки, сепарации топлива) - контроль качества сборки в цехе и монтажа на судне. 2. Арматура, приборы на главных котлах - контроль качества установки и монтажа. 3. Валы: опорные, промежуточные, гребные; винты гребные, дейдвудное устройство, втулки мортир, конусные кольца, обтекатели гребных винтов, главные упорные и опорные подшипники, уплотнения при диаметре вала до 100 мм - контроль качества ремонта, монтажа, центровки и проверки в действии по программе швартовных и ходовых испытаний. 4. Детали насыщения (стаканы, приварыши, наварыши и т.п.) - контроль разметки мест установки на плоскостных секциях со сложной кривизной и по помещениям сформированного корпуса. 5. Дорожки спусковые - контроль проверочных работ. 6. Зашивки из слоистого пластика - контроль установки. 7. Зашивка из металла шумопоглощающая, противопожарная - контроль изготовления, установки и ремонта в жилых, общественных, санитарно-гигиенических, хозяйственных, рефрижераторных и других служебных помещениях. 8. Змеевики многорядные - контроль качества изготовления, сборки, испытания, установки. 9. Каналы и шахты вентиляционные, тамбуры сложной конфигурации - контроль изготовления, сборки, установки. 10. Компенсаторы трубопроводов волнистые, складчатые, гофрированные - контроль качества изготовления, пригонки, монтажа, сдачи зазоров на компенсацию, испытания. 11. Котлы вспомогательные, утилизационные и котлоагрегаты - контроль качества монтажа и сдачи в действии по программе швартовных и ходовых испытаний. 12. Мачты сложные, надстройки, фальшборты - контроль сборки, правки. 13. Мебель судовая сложная - контроль сборки, ремонта. 14. Оборудование технологическое рыбопромысловых судов - контроль в действии по программе швартовных и ходовых испытаний. 15. Постели универсальные для сборки палубных, бортовых и днищевых секций - контроль при переналадке. 16. Приводы светлого люка и дистанционные, клинкетные двери - контроль качества монтажа и испытаний. 17. Приводы валиковые управления арматурой и оборудованием, сложные, связанные между собой блокировкой, - контроль качества сборки, монтажа, регулировки. 18. Секции объемные, днищевые и бортовые, изготавливаемые на поточных и механизированных линиях - контроль сборки и настройки постелей. 19. Трубопроводы и механизмы якорных, грузовых, швартовных, спасательных устройств на средних и крупных судах - контроль качества ремонта, монтажа, регулировки и сдачи в действии по программе швартовных и ходовых испытаний. 20. Трубы и системы вентиляции, кондиционирования, комплексной обработки воздуха сложные - контроль изготовления, сборки, монтажа, ремонта. 21. Устройства крыльевые - контроль сборки, ремонта и правки узлов. 22. Электродвигатели, генераторы мощностью до 150 кВт - контроль качества центровки, монтажа и сдачи в действии. |

|

Корочка "Контролер судокорпусных, судомонтажныхи трубопроводных работ

4-й разряд"

|

5-й разряд

Характеристика работ.

Должен знать:

Примеры работ1. Блоки зональные - контроль сборки, проверка. 2. Валы: опорные, промежуточные, гребные с ВРШ; винты гребные, дейдвудное устройство, втулки мортир, конусные кольца, обтекатели гребных винтов, главные упорные и опорные подшипники, уплотнения при диаметре вала свыше 100 до 500 мм - контроль качества ремонта, монтажа, центровки и проверки в действии по программе швартовных и ходовых испытаний. 3. Ватерлинии и марки углубления - контроль разметки. 4. Глушители шума сложной конфигурации - контроль изготовления, ремонта. 5. Детали и заготовки для аппаратов и сосудов, работающих под давлением и подлежащих приемке гостехнадзором, - контроль изготовления и испытания. 6. Кингстоны балластных цистерн, дистанционно-управляемая арматура, захлопки главной циркуляционной трассы - контроль качества установки, ремонта, монтажа приводов, испытания, регулировки и работы в действии. 7. Конденсаторы, холодильники, испарители главных машин - контроль качества изготовления, сборки, монтажа и испытаний. 8. Котлоагрегаты главные - контроль качества монтажа, гидравлических испытаний и паровой пробы. 9. Листы кормового подзора, дейдвуда - контроль установки, ремонта. 10. Муфты фрикционные, гидравлические и пневматические с включающимися устройствами для главных дизелей судовых - контроль качества ремонта, монтажа и регулировки. 11. Оборудование релаксационных резервуаров - контроль изготовления, монтажа. 12. Обтекатели приборов сложной конструкции из легированных сталей - контроль сборки и правки. 13. Обводы корпуса судна - контроль размеров. 14. Стапель наклонный - контроль подготовки к закладке судна, разбивки сетки и пробивки световой линии. 15. Секции стабилизирующих колонн плавучих буровых установок - контроль установки и стыковки на плаву. 16. Трубопроводы и системы: гидравлики, главного и вспомогательного пара, воздуха высокого давления, углекислотные, фреоновые, вакуумирования, виброактивные и т.п. - контроль качества изготовления, монтажа, ремонта, испытаний, промывки. 17. Трубы вентиляции и кондиционирования воздуха особо сложной конфигурации с погибами в трех и более плоскостях - контроль качества изготовления, монтажа, ремонта. 18. Трубопроводы - контроль разбивки трассы на головном судне по сложным схемам, макетировки с изготовлением макетов с учетом размещения оборудования. 19. Установки холодильные всех типов - контроль качества ремонта, монтажа, комплексной проверки в работе с автоматикой. 20. Устройства выдвижные - контроль качества расточки стульев, монтажа подшипников, центровки, проверки масляных зазоров, сдачи в действии по программе швартовных и ходовых испытаний. 21. Устройства крыльевые сложные - контроль сборки, сварки, правки, ремонта. 22. Электродвигатели, генераторы мощностью свыше 150 кВт и преобразователи, турбокомпрессоры, турбогенераторы, турбовентиляторы - контроль качества центровки, монтажа и сдачи в действии. |

|

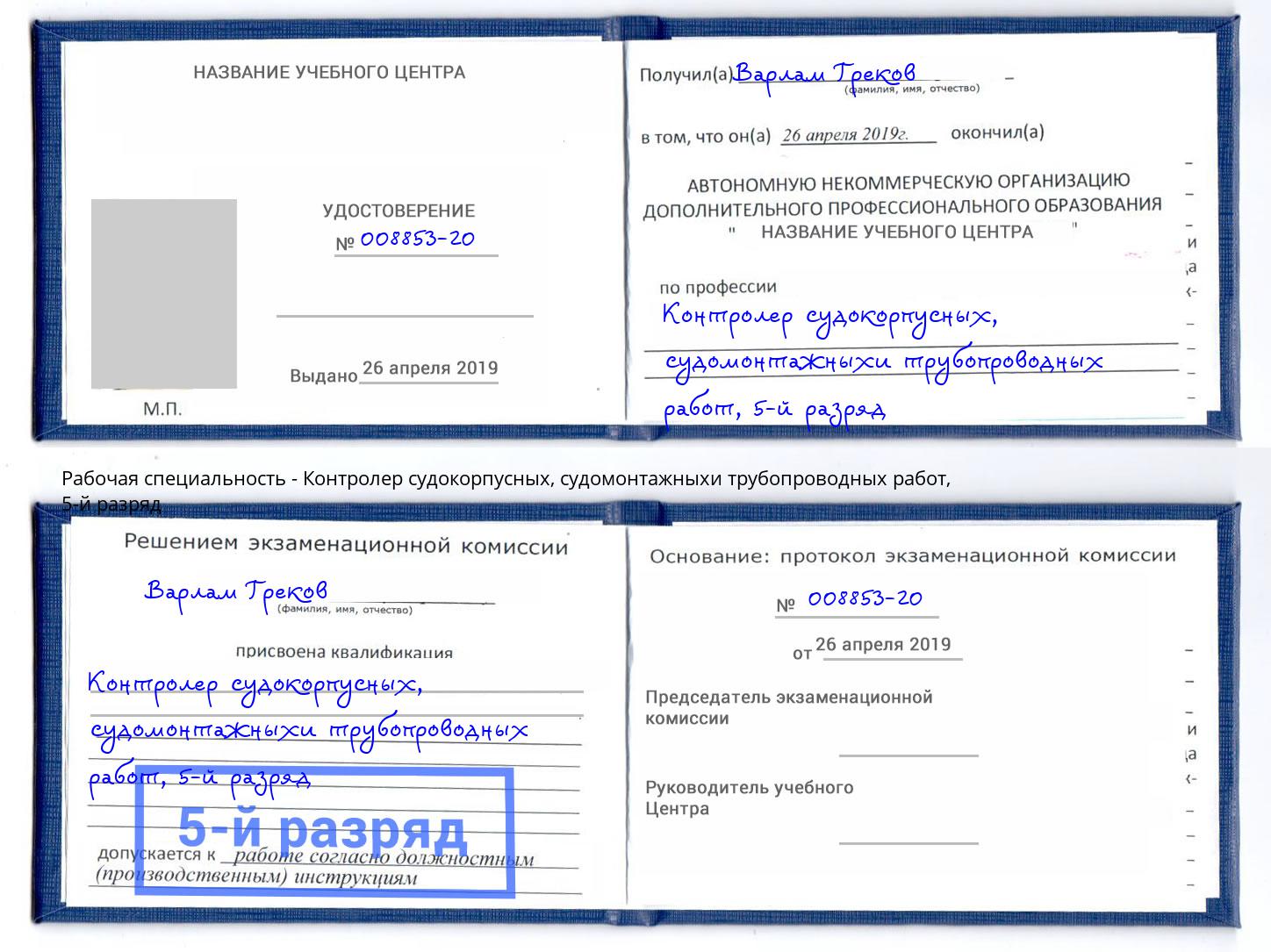

Корочка "Контролер судокорпусных, судомонтажныхи трубопроводных работ

5-й разряд"

|

6-й разряд

Характеристика работ.

Должен знать:

Требуется среднее специальное образование. Примеры работ1. Автоматика дизелей судовых диаметром цилиндра свыше 300 мм, главных котлов - контроль качества монтажа, регулировки, наладки и сдачи в действие по программе швартовных и ходовых испытаний. 2. Ахтерштевни крупных судов - контроль установки и центровки по осевой валопровода. 3. Блоки оконечностей судов крупногабаритные - контроль установки. 4. Блоки паропроизводительных и паротурбинных установок - пооперационный контроль сборки и монтажа в цехе и на судне. 5. Валы: опорные, промежуточные, гребные и с ВРШ; винты гребные, дейдвудное устройство, втулки мортир, конусные кольца, обтекатели гребных винтов, главные упорные и опорные подшипники, уплотнения при диаметре вала свыше 500 мм - контроль качества ремонта, монтажа, центровки и проверки в действии по программе швартовных и ходовых испытаний. 6. Двигатели главные: паротурбинные, газотурбинные и дизельные; главные механизмы, поступающие в разобранном виде; главные турбозубчатые агрегаты - контроль качества ремонта, сборки, монтажа, центровки и сдачи в действии по программе швартовных и ходовых испытаний. 7. Закрытия люковые механизированные - контроль испытаний на плотность. 8. Кронштейны гребных валов, мортиры - контроль разметки под расточку. 9. Кронштейны гребных валов и мортиры крупных судов - контроль проверки положения и пробивки световой линии, выполняемые оптическим методом. 10. Листы кормового подзора, носовой "бульбы", выкружки гребных валов крупногабаритные - контроль изготовления, установки, правки. 11. Насадка гребных винтов - контроль установки, проверки. 12. Обтекатели приборов крупногабаритные сложной конструкции из высоколегированных сталей и прочных сплавов - контроль сборки, правки, установки. 13. Секции стабилизирующих колонн, раскосы, связи плавучих буровых установок и корпуса судов - контроль установки и стыкования на плаву. 14. Столы операционные - контроль изготовления. 15. Трапы забортные (парадные) - контроль изготовления и установки, проверки, ремонта. 16. Устройства подруливающие и крыльевые особо сложные из высокопрочных сталей и сплавов - контроль изготовления, установки, проверки, ремонта. |

|

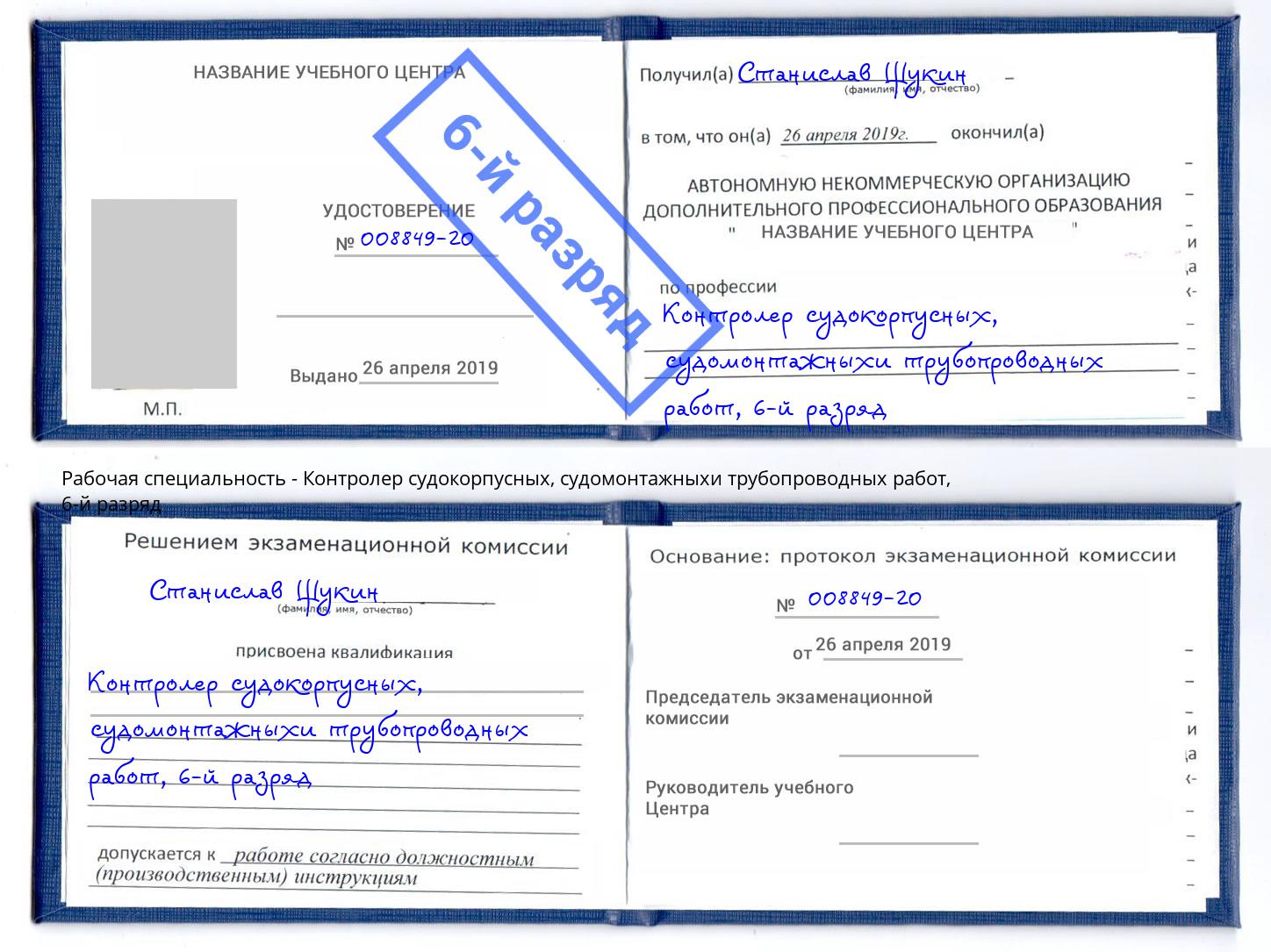

Корочка "Контролер судокорпусных, судомонтажныхи трубопроводных работ

6-й разряд"

|

🖥️ Дистанционное обучение

Научиться новой профессии могут все желающие, не имея о ней никакого представления или люди для которых это станет дополнением к профессиональным навыкам. Существует несколько программ обучения:

- Базовое обучение. Подходит всем кто собирается освоить новую профессию. Максимум теоретических знаний с привязкой к конкретной работе.

- Курсы повышения квалификации. Углубленное обучение с освоением хитростей профессии контролера судокорпусных, судомонтажныхи трубопроводных работ. Минимум теории и максимум практики.

- Переподготовка. Обучение дополнительной профессии необходимой для улучшения работы по основной специальности. Освоение инновационных методов и материалов.

✉️ Как записаться на курсы обучающего центра

-

Оставьте заявку

Заполните форму на этом сайте. Специалист в течение пятнадцати минут свяжется и подробно объяснит как подать заявление.

-

Получите консультацию

Наши специалисты уточнят детали вашей ситуации

-

Подготовьте документы

Получив документы и заполнив договор, дождитесь решения по выбору индивидуальной программы для обучения профессии контролер судокорпусных, судомонтажныхи трубопроводных работ.

-

Оплата

Оплата производится по приложенным к договору реквизитам.

-

Обучение

Обучение рабочим профессиям ведется преподавателем по согласованному со слушателем графику в удобное для него время.

-

Можно начинать работу.

Получение удостоверения контролера судокорпусных, судомонтажныхи трубопроводных работ. Оригиналы договоров, чеков и актов будут доставлены по вашему адресу бесплатно.

Подробнее о стоимости и условиях дистанционного обучения контролеров судокорпусных, судомонтажныхи трубопроводных работ можно узнать по телефону или на сайте.

🚀 Достоинства работы с нашим обучающим центром в Тихвине

Обучение в нашем центре имеет свои привлекательные качества и удовлетворит требовательные запросы наших клиентов.

1. Дистанционное обучение

Программа обучения предполагает дистанционное обучение по специальности Контролер судокорпусных, судомонтажныхи трубопроводных работ. При дистанционном обучении у студента есть возможность получать образование, не отвлекаясь от рабочего процесса и сразу применять полученные знания на практике.

2. Индивидуальный график

Преподавательский состав работает с каждым слушателем, индивидуально учитывая его график работы и базовую подготовку.

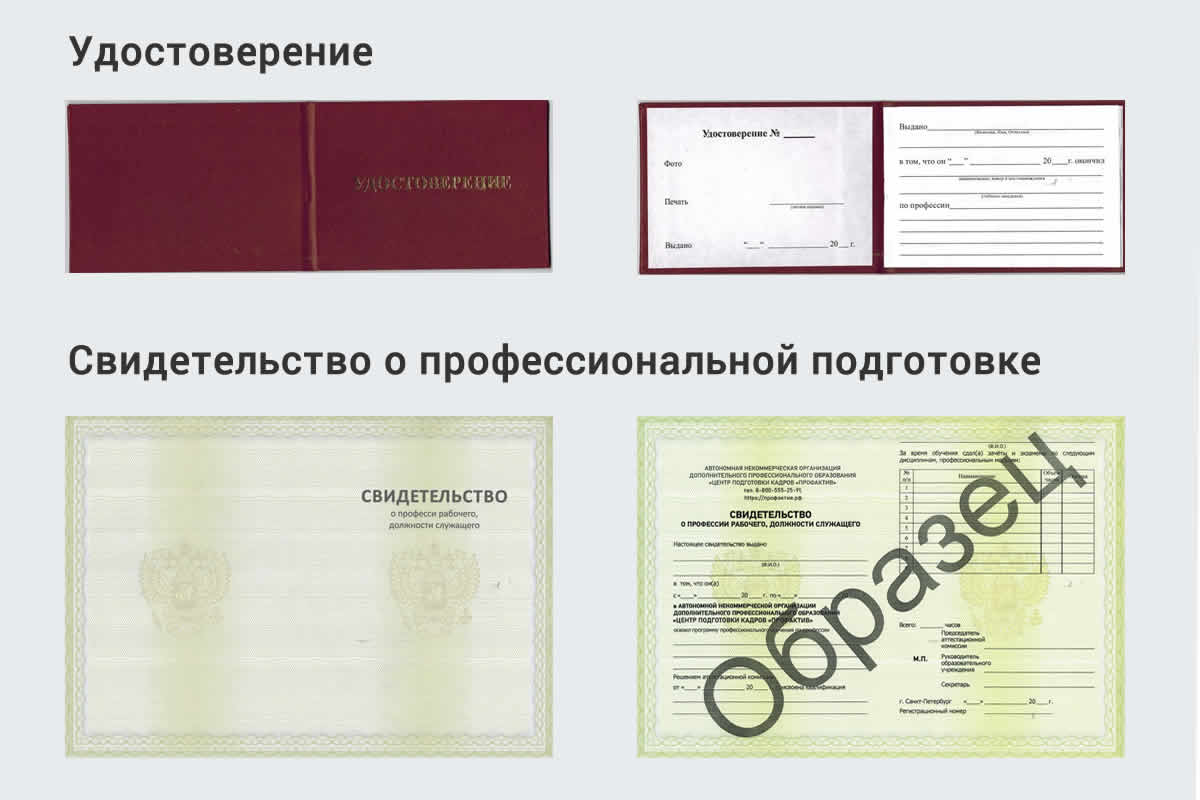

3. Официальное удостоверение

Пройдя квалификационный тест, студент получает удостоверение контролера судокорпусных, судомонтажныхи трубопроводных работ, стандартного образца.

4. Групповое обучение

Возможно индивидуальное и групповое обучение.

5. Круглосуточный доступ

Теоретические материалы выложены на сетевые ресурсы, круглосуточный доступ к ним получают все обучающиеся.

Получив корочки по профессии Контролер судокорпусных, судомонтажныхи трубопроводных работ, вы станете отличным мастером своего дела.

🏛️ Где обучаться по профессии контролера судокорпусных, судомонтажныхи трубопроводных работ?

Работники рабочих специальностей востребованы, пользуются спросом на рынке труда и хорошо оплачиваются. Неудивительно, что растет спрос на получения соответствующего образования. Работа по рабочей специальности Контролер судокорпусных, судомонтажныхи трубопроводных работ обычно сопряжена с взаимодействием с оборудованием, машинами и техническими приспособлениями, обслуживание которых требует определенной подготовки и обучения. Рабочему также необходимы знания по промышленной и пожарной безопасности, охране труда для избегания несчастных случаев и травм на производстве. Возникает вопрос, где учиться на Контролер судокорпусных, судомонтажныхи трубопроводных работ?

Да и надзорные органы часто проверяют сотрудников производственных предприятий на предмет наличия у работников соответствующего образования. Отсутствие нужной корочки по (может привести к санкциям для работодателя и, часто, к увольнению работника. Во избежание данных проблем, для получения необходимых знаний, навыков и умений предлагаем пройти курсы обучения Контролер судокорпусных, судомонтажныхи трубопроводных работ в нашем образовательном центре.

📄 Документы после прохождения курса обучения

🏗️ Другие рабочие профессии

| Контролер сварочных работ |

| Контролер малярных работ |

| Контролер электромонтажных работ |

| Контролер кузнечно-прессовых работ |

| Бетонщик |

| Слесарь-ремонтник |

| Плотник |

⭐ Нас рекомендуют!

Обыскал много сайтов с направлением в дистанционном обучении различным специальностям, Профдирект не стал исключением. В конечном итоге остановился на нем из-за многочисленных отзывов о профессионализме и подтверждении достоверности выдаваемых лицензий по окончанию учебы. Среди многих профессий остановился именно на квалификации повара, поэтому отправил заявку именно туда. Порадовал свободный график, из-за чего лекции доступны круглосуточно, а также возможность обращаться к преподавателям напрямую, из-за чего материал не упускался в непонятных с первого раза моментах. Также снимаю шляпу перед консультантом Татьяной, которая держала со мной связь все то время, пока шли документы, и сразу же отослала их скан-копию, когда нужно было предоставить сертификаты о квалификации, а оригиналы еще не добрались.

Михаил Горячев

Когда друзья посоветовали мне пройти курсы контролеров судокорпусных, судомонтажныхи трубопроводных работ у Профдирект, я, мягко говоря, был настроен весьма скептически – у меня в принципе не было никакого доверия к дистанционным школам как таковым, но все же в итоге решился попробовать. И, честно скажу, они поменяли мнение о себе в лучшую сторону. Когда обратился к консультанту Юлии касаемо статуса отправки документов, мне без лишних проблем ответили на все интересующие вопросы и держали в курсе вплоть до момента, пока документы не оказались у меня на руках. Как итог – я доволен и процессом, и результатом, ведь работу с такими рекомендациями удалось найти очень быстро.

Саша Скворцов

| Код программы | 3419 |

| Город | Тихвин |

| График | ⏱️ гибкий |

| Дистанционное обучение | |

Как записаться?

Наши ведущие специалисты ответят на все ваши вопросы и помогут подобрать программу обучения